En los últimos años, las empresas industriales punteras han logrado avances sólidos en la mejora de la productividad a lo largo de toda la cadena de valor de fabricación. Pero las palancas tradicionales que han impulsado estos avances, como las operaciones ajustadas, Six Sigma y la gestión de calidad total, están empezando a perder fuerza y los beneficios incrementales que ofrecen están disminuyendo.

Como resultado, las empresas líderes ahora buscan tecnologías disruptivas para mejorar el rendimiento. Muchas están comenzando a experimentar con tecnologías como la conectividad digital de máquina a máquina (Internet industrial de las cosas o IIoT), inteligencia artificial (IA), aprendizaje automático, automatización avanzada, robótica y fabricación aditiva (AM - Additive manufacturing en inglés). Todas ellas forman parte de lo que conoce comúnmente como la cuarta revolución industrial o industria 4.0.

En este artículo hablaremos sobre qué debe hacer una empresa para lograr una automatización flexible usando inteligencia artificial.

Automatización flexible

Antes de entrar en materia debes tener en cuenta que la automatización flexible puede magnificar las ineficiencias existentes si se introduce en un diseño de fábrica y una configuración de línea de producción mal diseñados. Este argumento se ajusta a la segunda regla de tecnología enunciada por Bill Gates:

"La primera regla de cualquier tecnología utilizada en una empresa es que la automatización aplicada a una operación eficiente magnificará la eficiencia. La segunda es que la automatización aplicada a una operación ineficiente magnificará la ineficiencia."

Bill Gates

Parece una obviedad, pero es importante recordar que la automatización no elimina una tarea, sino que elimina el elemento humano necesario para completarla. Así, si el proceso se caracteriza por movimientos innecesarios, defectos y retrabajos o sobreprocesamiento, la automatización solo magnificará esos desperdicios. Por lo tanto, es de suma importancia que la tecnología que vamos a implantar resuelva un problema que está bien definido ya antes de ser implementada. Además, una amplia adopción de robótica avanzada, cobots y AM (fabricación aditiva) no eliminará la variación del proceso ni los desperdicios en el flujo de producción, sino que, en el mejor de los casos, los reducirá.

Aunque, tal perspectiva describe la automatización como potencialmente perjudicial si se aplica a procesos ineficientes; la automatización aún puede aumentar la eficiencia al disminuir o eliminar los desechos. Sin embargo, el riesgo de magnificar diferentes tipos de desechos como resultado de la automatización ineficiente y de "procesos derrochadores" es inminente. Por ejemplo, implementar sistemas robóticos avanzados costosos y complejos en un ensamblaje ineficiente con el propósito de disminuir el número de pasos manuales, que de otra manera se podrían haber reducido o eliminado, solo hará que esos pasos "inútiles" se completen más rápido.

Por lo tanto, es importante recordar que la IA no debe usarse como medio para optimizar procesos que se han estado automatizando durante décadas. El potencial real es hacer algo completamente nuevo con la tecnología. Las tareas que antes eran realizadas por humanos o máquinas ahora pueden ser llevadas a cabo por software controlado por IAs que alimentan robots. Esto aumenta la flexibilidad y la trazabilidad de los robots y, en muchos casos, la confiabilidad.

Sin embargo, existen dos obstáculos a tener en cuenta:

- Un número limitado de especialistas

- Falta de transparencia de la tecnología en sí

Número limitado de especialistas

Este punto ya lo hemos comentado en numerosas ocasiones, especialmente en aquellos artículos en los que hacíamos referencia al estudio publicado por la comisión europea donde daba cifras concretas sobre esto.

La falta de profesionales es una de las 3 principales barreras de adopción de IA por parte de las empresas.

Generar confianza en las nuevas tecnologías

El segundo obstáculo es la tecnología en sí, que inicialmente parece inescrutable para muchos. En el contexto de la IA, muchas personas se hacen la pregunta, ¿podemos confiar en la IA como tecnología? Entonces, en comparación con otras tecnologías, es decisivo entender que la IA (y en concreto, por ejemplo, el aprendizaje automático), no se comporta siempre exactamente de la forma en que se pretende, puede cometer errores o se puede comportar de forma "poco ética". Los procesos y los resultados son difíciles de explicar, aunque su funcionamiento se puede seguir con las matemáticas escolares, pero dado su funcionamiento intrínseco, no se puede comprender de un vistazo cómo toman sus decisiones.

Formar al personal no técnico es la clave para solventar este obstáculo.

Como en numerosas ocasiones, el conocimiento ayuda a superar los obstáculos. No se trata de que todas las personas de tu empresa se conviertan en científicos de datos, pero sí, desde el director general hasta el que aprieta un tornillo, es importante que tengan unos conocimientos mínimos sobre qué es la IA y cómo les afecta, de modo que se pueda eliminar cualquier reticencia a la implantación de esta tecnología.

Algunos ejemplos de aplicación de la IA en fabricación

Vamos a ver a continuación unos pocos ejemplos seleccionados para mostrar posibles aplicaciones prácticas de la inteligencia artificial y el aprendizaje automático en la industria 4.0. Pero las posibles aplicaciones son casi infinitas, casi tantas como empresas industriales existen.

Uso de robots móviles autónomos para mejorar los procesos en la cadena

Imagen cortesía de la empresa MiR

La flexibilidad de fabricación mejora la capacidad de una empresa para reaccionar de manera oportuna a las demandas de los clientes y para aumentar la productividad del sistema de producción sin incurrir en costos excesivos ni gastar una cantidad excesiva de recursos.

Los robots móviles autónomos (AMR - autonomous mobile robots) ofrecen una alternativa adecuada para descentralizar el flujo de materiales debido a su fuerte poder computacional integrado. La descentralización del flujo de material proporciona más flexibilidad a los sistemas de producción y mejora la productividad de los procesos.

Para el posicionamiento y la navegación de los vehículos inteligentes, como los AMR, se usarán soluciones basadas en IA. Es muy importante tener en cuenta que la mayor flexibilidad se puede lograr con la ayuda de AMR sin necesidad de un rediseño completo de las líneas de producción. Gracias al uso de IA se diseña un recorrido (un modelo) entre las estaciones de trabajo y los búferes interoperativos que permite evitar la congestión al utilizar múltiples cruces y analizar tanto el flujo como las fases de carga / descarga.

El coste de los AMR y el número de turnos son los factores clave para mejorar la flexibilidad y la productividad.

Los ingenieros de organización industrial pueden utilizar los datos y resultados obtenidos y, gracias a la aplicación de modelos de aprendizaje automático, determinar las configuraciones óptimas y mejorar su proceso de toma de decisiones, de forma que las líneas de producción vayan evolucionando poco a poco hacia redes de producción autónomas.

Las redes de producción flexibles basadas en AMR son más ventajosas en comparación con las líneas de producción tradicionales.

Con toda esta información también se pueden realizar análisis para conocer el impacto en el rendimiento asociado de las redes de producción basadas en AMR en comparación con las líneas tradicionales de producción equilibradas.

Clasificación automática de piezas en circunstancias adversas e impredecibles

Imagen cortesía de la empresa SICK

Un proveedor de la industria del automóvil dispone de una solución de simple de automatización para la clasificación de piezas metálicas. El problema es que la correcta clasificación es muy difícil porque las condiciones de iluminación en la instalación son impredecibles, a menudo las piezas reciben luz solar directa y, además, las piezas son metálicas y altamente reflectantes. También se debía tener en cuenta la posible aparición de óxido instantáneo en las mismas, que dificulta todavía más su clasificación.

Un sistema de aprendizaje automático que se basa en visión artificial y datos, es capaz de manejar diversas variables: posición, condiciones de iluminación, color, obstrucciones por restos de materiales... y aprender de manera autónoma a clasificar las piezas, independientemente de la hora del día, la intensidad de la luz solar, el estado de la superficie y las coincidencias con el embalaje.

No solo eso, sino que el modelo sigue aprendiendo con el tiempo y la retroalimentación, de modo que si las condiciones o las particularidades de las piezas cambian, se adapta de manera automática y sigue siendo capaz de clasificarlas correctamente a pesar de ello.

Para terminar, en los tres últimos ejemplos veremos qué están haciendo tres grandes empresas mundialmente conocidas.

GE (General Electric)

General Electric uno de los fabricantes más grandes y diversos del planeta, que fabrica de todo, desde grandes equipos industriales hasta electrodomésticos. Tiene más de 500 fábricas en todo el mundo y las está transformando en instalaciones inteligentes.

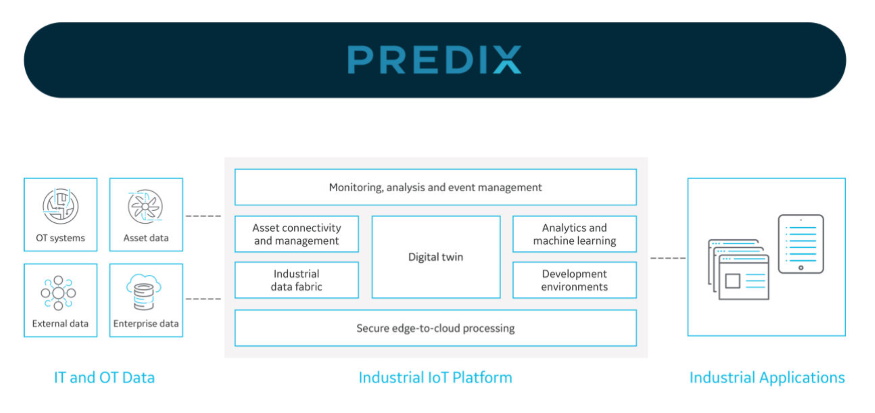

En 2015, GE lanzó para los clientes su Brilliant Manufacturing Suite, la cual había estado probando en sus propias fábricas. El sistema adopta un enfoque holístico de seguimiento y procesamiento de todo el proceso de fabricación para encontrar posibles problemas antes de que surjan y detectar ineficiencias. El objetivo de Brilliant Manufacturing Suite de GE es vincular el diseño, la ingeniería, la fabricación, la cadena de suministro, la distribución y los servicios a un sistema inteligente y escalable a nivel mundial. Está impulsado por Predix, su plataforma industrial de Internet de las cosas. En el espacio de fabricación, Predix puede usar sensores para capturar automáticamente cada paso del proceso y monitorear cada pieza de equipo complejo.

Imagen cortesía de la empresa GE

SIEMENS

El conglomerado alemán Siemens ha estado utilizando durante décadas redes neuronales para monitorear sus plantas de acero y mejorar la eficiencia. La compañía afirma que esta experiencia práctica le ha dado una ventaja en el desarrollo de IA para aplicaciones industriales y de fabricación.

Siemens tiene como objetivo monitorear, registrar y analizar todo en la fabricación, desde el diseño hasta la entrega, para encontrar problemas y soluciones que la gente ni siquiera sabe que existen.

Un ejemplo de éxito destacable en el caso de Siemens es cómo ha mejorado las emisiones de turbinas de gas. El jefe de Investigación en Digitalización y Automatización en Siemens Corporate Technology ha comentado que "incluso después de que los expertos hicieran todo lo posible para optimizar las emisiones de óxido nitroso de la turbina, nuestro sistema de IA fue capaz de reducir las emisiones entre un 10 a 15% adicional"

Las últimas turbinas de gas de Siemens tienen más de 500 sensores que miden continuamente temperatura, presión, estrés y otras variables. Toda esta información alimenta a su IA basada en redes neuronales. Siemens afirma que su sistema está aprendiendo cómo ajustar continuamente las válvulas de combustible para crear las condiciones óptimas para la combustión según las condiciones climáticas específicas y el estado actual del equipo.

FANUC

Mientras que GE y Siemens están muy centrados en la aplicación de IA que abarque todo el proceso de fabricación, otras empresas que se especializan en robótica industrial se están enfocado en hacer que los robots sean más inteligentes.

Este es el caso de FANUC quien está utilizando el aprendizaje por refuerzo profundo (deep reinforcement learning) para ayudar a algunos de sus robots industriales a entrenarse. Los robots realizan la misma tarea una y otra vez, aprendiendo en cada iteración hasta que alcanzan la precisión suficiente. FANUC se ha asociado con NVIDIA con el objetivo de que varios robots puedan aprender juntos. La idea es que, lo que un robot puede tardar ocho horas en aprender, ocho robots sean capaces de aprenderlo en una hora. El aprendizaje rápido significa menos tiempo de inactividad y la capacidad de manejar productos más variados en la misma fábrica.